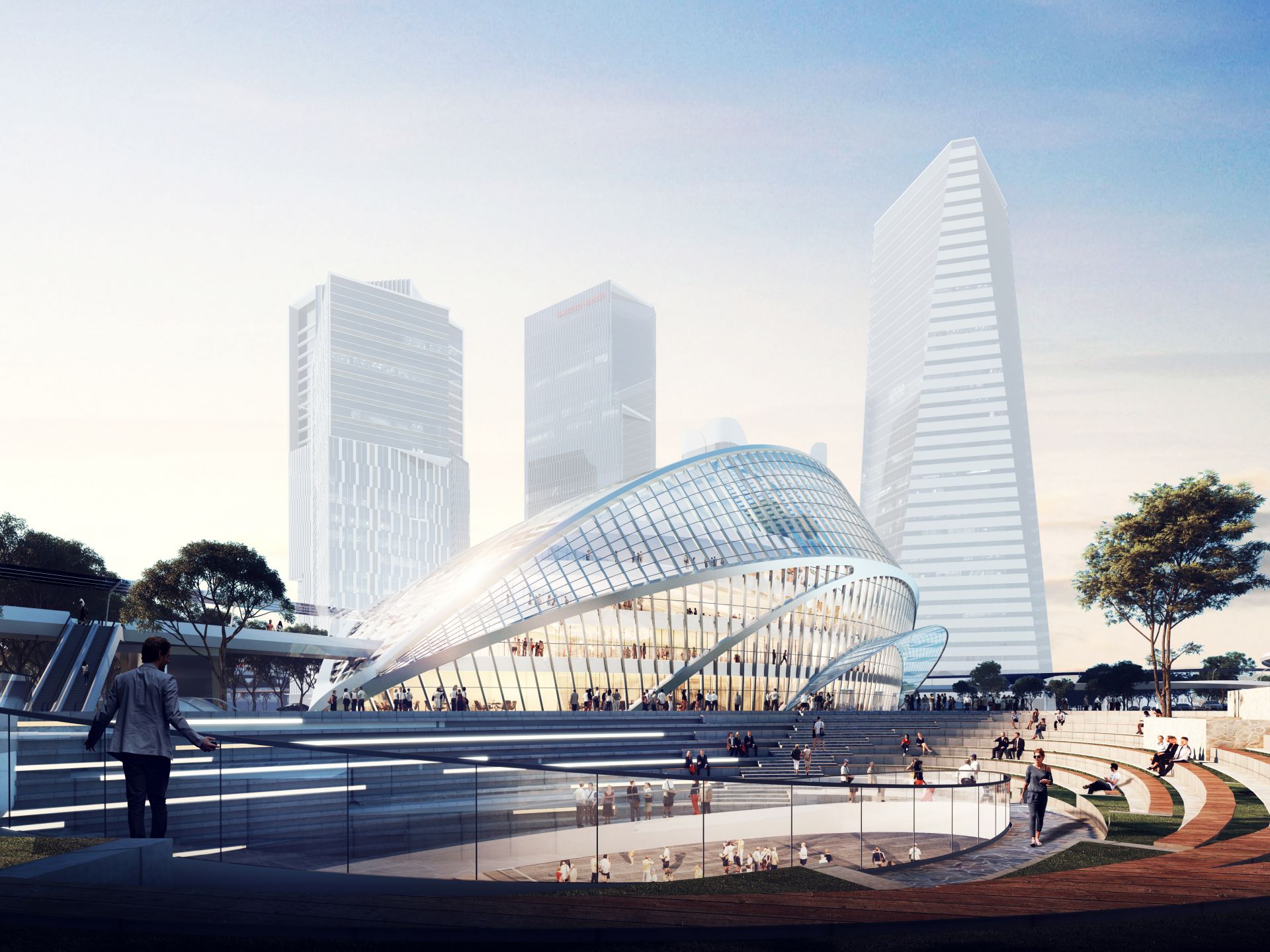

青岛邮轮港地下空间工程

青岛邮轮港地下空间工程:激活港口潜能的 “地下密码”

大港复兴 | 先导“奇兵”

项目概述

青岛邮轮港地下空间钢结构项目,以高强度钢材为核心建材,构建起地下空间的承重骨架与支撑体系。其通过精准的构件预制、模块化组装及高精度焊接工艺,兼顾结构稳定性与空间利用率,既承载着地下交通枢纽、商业配套等多元功能的荷载需求,又与地上邮轮港建筑形成有机衔接,凭借钢铁的坚韧特性,为这一立体城市空间的安全、高效运转筑牢 “硬核根基”,成为串联海陆资源、激活港域活力的关键结构支撑。

项目挑战与解决方案

地下空间受限的施工环境

挑战:地下结构密集、作业面狭窄,且需同步协调与周边管线、桩基的空间关系,传统吊装与焊接作业难度陡增。

解决方案:采用BIM 技术全流程模拟,提前规划构件吊装路径与焊接工位;推行工厂预制 + 现场模块化拼装模式,将 80% 以上钢结构构件在工厂精准加工,现场仅通过螺栓连接完成组装,大幅缩减地下作业时长与空间占用。

钢结构的防腐与耐久性要求

挑战:地下高湿度环境易导致钢材锈蚀,而结构需满足百年使用寿命标准,防腐处理成为关键。

解决方案:创新采用 “电弧喷铝 + 封闭涂层” 双重防腐工艺 ,在钢材表面形成致密金属保护层,结合耐候钢材质的局部应用,将防腐年限提升至 30 年以上;同时在关键节点设置长效监测传感器,实时追踪锈蚀数据,实现动态维护。

大跨度结构的稳定性控制

挑战:地下枢纽部分区域采用大跨度钢结构(最大跨度达 35 米),需平衡自重荷载与地面交通、邮轮港运营的附加应力。

解决方案:通过有限元分析优化结构力学模型,采用箱型截面组合构件分散应力;在支座节点设置可调节减震装置,吸收振动荷载;施工中同步进行应力监测,通过预张拉技术抵消部分变形,确保结构长期稳定。

技术亮点

- 高性能钢材的定制化应用:针对地下潮湿环境与大跨度承重需求,采用Q690D 低合金高强度钢作为主受力构件,其屈服强度达 690MPa,比常规钢材提升 50% 以上,在缩减构件截面尺寸(减少 20% 用材量)的同时,满足抗冲击与抗疲劳要求;关键节点处搭配耐候钢 Q355NH,通过 Cu、Cr 等合金元素形成致密氧化层,自然防腐性能提升 3 倍,降低后期维护成本。

- 模块化构件的智能加工技术:创新“数控切割 + 机器人焊接” 一体化工艺,对箱型截面、H 型钢等复杂构件实现全自动加工:激光切割精度控制在 ±0.5 毫米,机器人焊接的熔深均匀性达 98%,焊缝质量达到 GB/T 11345 中 Ⅰ 级标准;通过构件二维码溯源系统,将加工参数、质检报告与 BIM 模型实时关联,实现 “生产 - 运输 - 安装” 全链条可追溯。

- 钢结构节点的创新设计:研发“刚性连接 + 柔性耗能” 复合节点:主体结构采用高强度螺栓摩擦型连接,确保传力可靠;在地震荷载敏感区域,节点内置铅芯橡胶垫,通过橡胶变形与铅芯屈服吸收能量,使节点抗震性能提升至 8 度设防标准;同时,节点表面采用弧形过渡设计,减少应力集中,延长结构疲劳寿命。